強管理 提效益⑦ | 淮桐高速合肥段路基2標:巧解工程難題 精算效益賬單

在合肥“大外環”西環線建設進程中,淮桐高速合肥段路基2標始終堅持“向管理要效益、以創新破難題”,將精細化管理貫穿施工全流程,在方案優化、技術革新上持續發力,在保障工程質量與安全的同時,走出了一條“低成本、高效益”的建設路子,為公司同類型項目建設提供了可借鑒的“降本增效”樣本。

技術優化破難題

——創新方案啃下“成本硬骨頭”

引江濟淮特大橋開工之初就面臨“施工難度大、環保要求高、成本控制難”的三重考驗。按照傳統施工思路,主墩施工需搭建鋼便橋與鋼平臺,鋼材投入量大,且搭建周期長,對航道水質與邊坡安全造成影響。

“能不能找到更經濟、更環保的施工方式?”項目技術團隊帶著問題,多次深入現場勘察,對照圖紙反復推演,邀請行業專家論證。最終,一個“以土代鋼”的創新方案應運而生——采用間隔后退法依次施工臨河側圍護樁至原地面標高后,先進行接樁至設計高程,待混凝土強度達標后,利用施工機械在圍堰一側修筑上坡土便道,同步借助鉆孔取出的土方在斜坡兩側圍護樁區域填筑,實現操作平臺的動態擴大與高程提升,將接樁、便道修筑、平臺拓展等工序融合,以支護樁作為主墩樁基施工平臺,后續樁基施工在平臺上開展。

“這個方案看似簡單,卻解決了大問題。”項目技術負責人介紹,相比傳統鋼便橋和鋼平臺方案,新方案省去了鋼材采購、加工、安裝的一系列環節,不僅大幅降低了施工成本,還減少了對邊坡穩定性的影響。這一方案的優化,大幅降低了項目建設成本,同時讓平臺準備工期縮短近三分之一,實現了“工程進度、生態保護、經濟效益”的三重提升。

預制革新提效率

——通用設計破解“多規格”痛點

針對項目預制工程中“跨徑多、占地廣、成本高”的問題,項目部創新推行“通用化、模塊化”預制設計,以“少投入、多適配”的思路,破解傳統預制工藝的效率瓶頸,實現降本與提速的雙重突破。

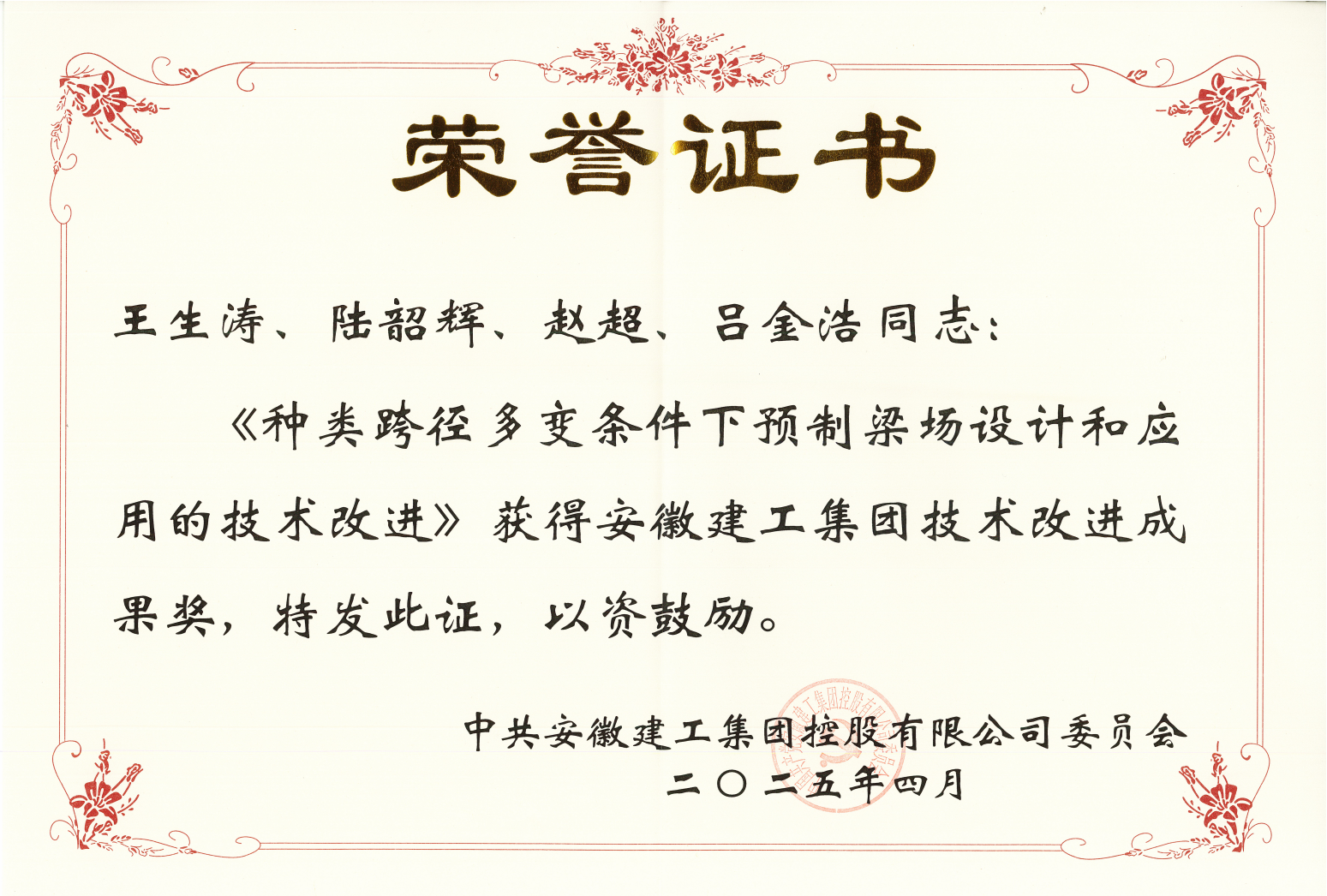

在預制梁施工中,項目涉及8種不同跨徑的箱梁生產。按照傳統工藝,需對應建設8種專用臺座,不僅占用大量場地,還需投入額外成本,且臺座僅能適配單一跨徑箱梁,資源利用率極低。項目部技術團隊通過對比不同跨徑箱梁的結構參數、受力特點,最終確定建設25米、40米兩種通用臺座。通過靈活調整模板支撐結構、優化鋼筋綁扎流程,使兩種臺座可完全適配8種跨徑箱梁的預制需求。此舉減少了6種專用臺座的建設投入,還節省施工用地約9.8畝,縮短工期15天,相關技術成果《種類跨徑多變條件下預制梁場設計和應用的技術改進》還榮獲集團技術改進獎及安徽省重大合理化建議獎。

在施工梯籠基礎搭建中,同樣推行預制化革新。傳統梯籠基礎采用現場澆筑,施工周期長。項目部創新改用預制混凝土基礎,通過預制廠標準化生產,運至現場安裝。這種模塊化設計提升了基礎穩定性,降低了梯籠使用過程中安全風險,并省去現場澆筑養護時間,加快梯籠搭設進度。同時預制基礎可循環周轉使用,避免了“一次性使用”的資源浪費。

動態管控堵漏洞

——全流程盯緊“資源消耗關”

“降本增效不是‘摳門’,而是讓每一分錢都花在刀刃上。”這是項目全體人員的共識。為杜絕資源浪費,項目部建立“事前規劃、事中監控、事后結算”全流程動態管控體系,實現資源的“精準核算、高效利用”。

在混凝土管理上,項目按隊伍編制結算臺賬,將領用、消耗與隊伍責任直接掛鉤。臺賬實時記錄各隊伍階段性混凝土領用數量、實際澆筑量、節超情況,技術人員定期對照施工圖紙與現場進度,分析節超原因,并總結經驗予以推廣,大幅提升了項目混凝土使用率,有效避免了“多領少用、隨意浪費”的現象,降低材料成本損耗。

在機械管理上,項目引入“遠程可視化”技術,為每臺機械安裝監控攝像頭,搭建統一管理平臺。管理人員實時查看機械運行狀態、作業位置、工作時長,精準掌握機械使用情況,避免機械閑置,減少“窩工”。經統計,機械可視化管理實施后,機械使用率提升15%~20%,有效減少機械租賃費用與燃油消耗。

如今,淮桐高速合肥段路基2標建設已進入沖刺階段。項目團隊將繼續以精細化管理為抓手,在施工工藝優化、資源管控、成本核算等方面不斷探索,為安徽交通基礎設施建設貢獻更多“淮桐智慧”。